Spawanie to proces, który polega na łączeniu elementów za pomocą stapiania ich krawędzi. W większości metod spawania zachodzi także stopienie spoiwa przeznaczonego  do wypełnienia rowka między łączonymi elementami. Z roztopionego materiału powstaje po zakrzepnięciu spoina będąca elementem złącza. Najpopularniej stosowanymi metodami spawania są MIG, MAG oraz TIG.

do wypełnienia rowka między łączonymi elementami. Z roztopionego materiału powstaje po zakrzepnięciu spoina będąca elementem złącza. Najpopularniej stosowanymi metodami spawania są MIG, MAG oraz TIG.

Metody Spawania – zastosowanie

Spawanie metodą MAG stosowane do łączenia stali niskowęglowych i niskostopowych. MAG (Metal Active Gas) to metoda, w której przestrzeń łukowa i materiał spawany są osłaniane gazem aktywnym np. NO, H2, N2, O2, CO2. Gazy te mogą być stosowane samodzielnie, lub jako składniki mieszanki gazowej bazującej na argonie czy helu. Łuk jarzy się pomiędzy drutem spawalniczym, a materiałem rodzimym. Drut jest podawany ze stałą prędkością ustalonego procesu spawalniczego. W zrobotyzowanych układach, prędkości podawania elektrody nastawiana jest automatycznie, poprzez wybór odpowiedniego programu powiązanego z właściwym procesem spawarki.

Spawanie MIG dotyczy spajania stali stopowych, Aluminium i jego stopów. MIG (Metal Inert Gas) – materiał spawany jest osłaniany gazem obojętnym. Spawanie MIG coraz częściej wypiera spawanie typu MAG z powodu lepszych parametrów. Dzięki zastosowaniu gazów obojętnych, można między innymi zwiększyć szybkość spawania, ograniczyć powstawanie rozprysków, pyłów oraz dymów.

Spawanie TIG – Dotyczy spawania stali niestopowych i niskostopowych, stali nierdzewnej (INOX) oraz takich materiałów jak: stopy niklu, miedź, aluminium, tytan. Łuk zostaje zajarzony pomiędzy nietopliwą elektrodą wolframową, a materiałem rodzimym w osłonie gazów obojętnych np. Argonu.

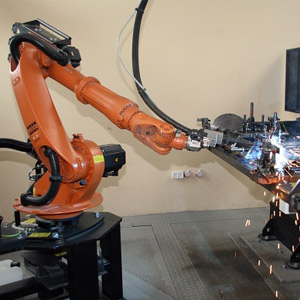

Spawanie wszystkimi wyżej wymienionymi metodami możliwe jest na zrobotyzowanych stanowiskach sterowanych numerycznie. Najczęściej wykorzystujemy w tym celu roboty spawalnicze firm, takich jak Fanuc, Abb, Motoman. Firma ABB jest wiodącym dostawcą robotów przemysłowych, modułowych systemów produkcyjnych i usług w zakresie robotyzacji produkcji. Usługowe spawanie robotem daje szereg zalet:

Spawanie wszystkimi wyżej wymienionymi metodami możliwe jest na zrobotyzowanych stanowiskach sterowanych numerycznie. Najczęściej wykorzystujemy w tym celu roboty spawalnicze firm, takich jak Fanuc, Abb, Motoman. Firma ABB jest wiodącym dostawcą robotów przemysłowych, modułowych systemów produkcyjnych i usług w zakresie robotyzacji produkcji. Usługowe spawanie robotem daje szereg zalet:

- niezawodność i powtarzalność produkcji,

- zwiększenie kontroli procesu spawania,

- mniejsze zużycie materiałów spawalniczych,

- stosunkowo niskie koszty szkolenia pracowników,

- wysoka precyzja spawania.