Zastosowanie tradycyjnej metody obróbki materiału staje się mało efektywne m.in. ze względu na ograniczenia technologiczne, niższą wydajność czy spore koszty. Odpowiedzią na te wyzwania jest elektrodrążenie, czyli obróbka elektroerozyjna. Nowoczesny park maszynowy, w skład którego wchodzą elektrodrążarki drutowe oraz elektrodrążarki wgłębne, pozwala nam na wykonywanie wszelkiego rodzaju:

- matryc,

- stempli,

- wkładów,

- form wtryskowych,

- tłoczników i wykrojników.

Na czym polega elektrodrążenie?

Elektrodrążenie to metoda obróbki z użyciem technologii elektroerozyjnej, w której do usuwania materiału z przedmiotu używany jest prąd elektryczny. Na czym dokładnie polega elektrodrążenie? Maszyny takie jak wycinarka drutowa korzystają z reakcji wytworzenia pola elektrycznego. Między elektrodą a obrabianym materiałem są wytwarzane iskry. Powodują one topienie i odparowywanie, co umożliwia tworzenie detali zgodnie z zaprogramowanym wcześniej kształtem. Dzięki elektrodrążeniu możliwe jest uzyskanie pożądanego wyglądu z uwzględnieniem najdrobniejszych szczegółów, nawet jeśli materiał jest twardy i trudny w obróbce.

Proces elektrodrążenia może przebiegać w różny sposób. Metoda obróbki elektroerozyjnej dzieli się na dwa rodzaje: wgłębne i drutowe.

Proces elektrodrążenia może przebiegać w różny sposób. Metoda obróbki elektroerozyjnej dzieli się na dwa rodzaje: wgłębne i drutowe.

Elektrodrążarka drutowa – czym jest drutówka?

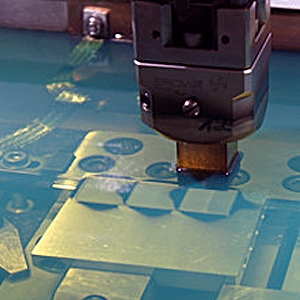

Elektrodrążenie drutem (WEDM), znane również jako cięcie drutowe lub elekroerozja drutowa, stosuje się w celu obróbki twardych materiałów takich jak stal szybkotnąca, stal hartowana lub węgliki spiekane. Elektrodrążenie drutowe to niezwykle precyzyjny sposób cięcia, do którego używa się drutu o grubości 0,1-0,3mm. Proces ten doskonale sprawdza się w produkcji wykrojników. Elektrodrążarki drutowe mogą też być wykorzystane do kształtowania form wtryskowych oraz narzędzi do obróbki skrawaniem.

Proces elektrodrążenia drucikiem gwarantuje wysoką precyzję wykonania i dużą gładkość powierzchni, które są możliwe do uzyskania nawet przy bardzo skomplikowanych kształtach.

Elektrodrążarka wgłębna – charakterystyka i zalety EDM

Elektrodrążenie wgłębne (EDM) to proces pozwalający na obróbkę specjalistycznych detali, takich jak części maszyn, które są wykonane z materiałów trudnoskrawalnych. Elektrodrążarki wgłębne pozwalają na uzyskanie trudnych i skomplikowanych kształtów, niemożliwych do wykonania w procesie obróbki skrawaniem. Proces elektrodrążenia wgłębnego sprawdza się znakomicie przy kształtach wklęsłych oraz powierzchniach łączących się pod kątem ostrym.

Wielkim plusem metody elektrodrążenia jest możliwość obróbki praktycznie każdego materiału, który przewodzi prąd, takich jak stal hartowana, stal szybkotnąca, węgliki spiekane.

Elektrodrążarki wgłębne a drutowe – główne różnice

Wybór metody obróbki zależy od kilku czynników takich jak: wielkość obrabianego elementu, jego geometria, właściwości materiału i wymagania dotyczące jakości powierzchni. Elektrodrążenie drutowe daje możliwość tworzenia otworów o dowolnym kształcie i wymiarze, nawet w trudno dostępnych miejscach. Podczas obróbki wgłębnej łatwiejsze jest uzyskanie bardziej złożonych kształtów przestrzennych.

- Elektrodrążarka wgłębna. Używana jest m.in. do obróbki wnęk i gniazd. Elektrody mają tu kształt odwrotny do obrabianego detalu, a elektrodrążenie wgłębne pozwala na precyzyjne odwzorowanie jego geometrii.

- Elektrodrążarka drutowa. Znajduje zastosowanie przede wszystkim w cięciu materiałów o złożonych kształtach oraz wycinaniu otworów i szczelin. Elektrodrążenie drutowe charakteryzuje się wysoką prędkością obróbki. Jako elektrodę wykorzystuje się cienki drut, który maszyna o solidnej konstrukcji na bieżąco podaje do strefy obróbki. Drut porusza się po zaprogramowanej ścieżce, usuwając materiał wzdłuż linii cięcia.

Zastosowania elektrodrążenia w przemyśle

Proces obróbki metali z wykorzystaniem elektrodrążenia jest powszechny w wielu gałęziach przemysłu. Drążenie elektroerozyjne stosuje branża motoryzacyjna, lotnicza i narzędziowa, gdzie liczy się dokładność i niezawodność. Zjawisko elektroerozji znajduje również zastosowanie w przemyśle medycznym, jubilerskim czy zegarmistrzowskim. Lista możliwości, które daje ten rodzaj obróbki, jest długa. Proces elektrodrążenia wykorzystuje się m.in. przy produkcji elementów elektroniki, narzędzi skrawających, prototypów, matryc, implantów ortopedycznych i stomatologicznych, a nawet wtedy, gdy pojawia się konieczność obróbki elementów rakiet i satelitów.

Proces obróbki metali z wykorzystaniem elektrodrążenia jest powszechny w wielu gałęziach przemysłu. Drążenie elektroerozyjne stosuje branża motoryzacyjna, lotnicza i narzędziowa, gdzie liczy się dokładność i niezawodność. Zjawisko elektroerozji znajduje również zastosowanie w przemyśle medycznym, jubilerskim czy zegarmistrzowskim. Lista możliwości, które daje ten rodzaj obróbki, jest długa. Proces elektrodrążenia wykorzystuje się m.in. przy produkcji elementów elektroniki, narzędzi skrawających, prototypów, matryc, implantów ortopedycznych i stomatologicznych, a nawet wtedy, gdy pojawia się konieczność obróbki elementów rakiet i satelitów.

Proces elektrodrążenia – jakie przynosi korzyści?

Elektrodrążenie jest tak powszechnie wykorzystywane w wielu branżach ze względu na liczne zalety. Możliwość obrabiania za pomocą wyładowań elektrycznych ułatwia pracę nawet z trudnymi materiałami, zarówno wyjątkowo twardymi, jak i kruchymi. Przedmiot obrabiany jest z wysoką precyzją i dokładnością. Proces elektrodrążenia gwarantuje wszechstronność, elastyczność i możliwość obróbki skomplikowanych fragmentów. Obróbka elektroerozyjna jest wygodna i wyjątkowo precyzyjna, a dzięki ciągłemu rozwojowi technologii przed elektrodrążeniem wciąż otwierają się nowe możliwości.